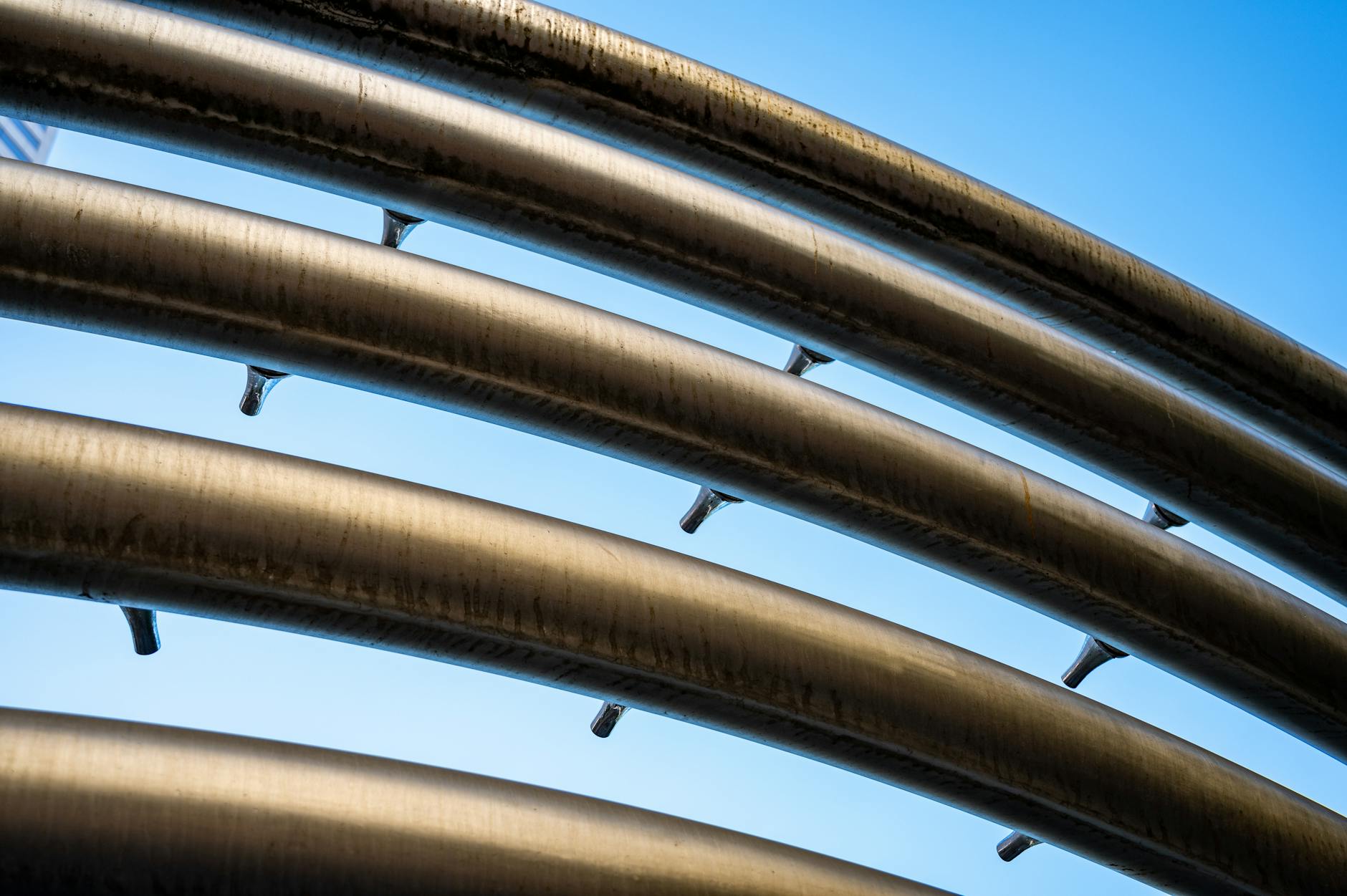

Wybór odpowiedniej gilotyny do blachy może być kluczowy dla efektywności i jakości pracy w warsztacie. Warto zwrócić uwagę na kilka istotnych czynników, takich jak rodzaj materiału, grubość blachy oraz częstotliwość jej cięcia. Dobrze dobrana maszyna nie tylko przyspieszy proces obróbki, ale także zwiększy precyzję i bezpieczeństwo operacji. W naszym artykule podpowiadamy, na co zwrócić uwagę przy zakupie, aby inwestycja okazała się trafiona i spełniała wszystkie oczekiwania użytkownika.

Jak wybrać najlepszą gilotynę do blachy – od czego zacząć?

Wybór najlepszej gilotyny do blachy to proces, który wymaga uwzględnienia wielu czynników. Na początku warto zastanowić się nad rodzajem materiału, który będzie cięty. Różne gilotyny mają różne możliwości w zakresie cięcia różnych typów metali, takich jak stal nierdzewna, aluminium czy miedź.

Ważne jest również określenie częstotliwości użytkowania urządzenia. Czy planujesz używać gilotyny codziennie w intensywnym trybie pracy, czy też tylko okazjonalnie? Odpowiedź na to pytanie pomoże Ci wybrać urządzenie o odpowiedniej trwałości i wydajności.

Przed zakupem warto także zastanowić się nad budżetem. Gilotyny do blachy mogą być znacznie zróżnicowane pod względem ceny, w zależności od ich funkcji i jakości wykonania. Ustalając budżet, warto wziąć pod uwagę nie tylko koszt samego urządzenia, ale także ewentualne koszty eksploatacyjne.

Kolejnym krokiem jest zbadanie dostępnych modeli na rynku. Warto zapoznać się z opiniami innych użytkowników oraz recenzjami specjalistów. To pozwoli na lepsze zrozumienie, jakie urządzenia są najbardziej polecane i jakie są ich mocne oraz słabe strony.

Nie można zapominać o dostępności serwisu i części zamiennych. Nawet najlepsza gilotyna może wymagać naprawy lub wymiany części, dlatego ważne jest, aby wybrać model, dla którego łatwo dostępny jest serwis techniczny oraz części zamienne.

Ostatecznie, warto skonsultować się z ekspertem lub sprzedawcą, który może doradzić odpowiedni model na podstawie Twoich indywidualnych potrzeb i oczekiwań. Profesjonalna porada może okazać się nieoceniona przy wyborze najlepszego urządzenia.

Kluczowe parametry gilotyny do blachy, na które warto zwrócić uwagę

Przy wyborze gilotyny do blachy jednym z najważniejszych parametrów jest grubość cięcia. Upewnij się, że wybrany model jest w stanie przeciąć blachę o grubości, którą planujesz przetwarzać. Niektóre gilotyny mają ograniczenia co do maksymalnej grubości materiału.

Szerokość robocza to kolejny istotny parametr. Określa ona maksymalną długość cięcia, jaką można wykonać jednorazowo. W zależności od zastosowania, może być konieczne posiadanie gilotyny o większej szerokości roboczej.

Warto również zwrócić uwagę na dokładność cięcia. Precyzyjne cięcie jest kluczowe w wielu zastosowaniach przemysłowych, dlatego ważne jest, aby gilotyna była w stanie zapewnić odpowiednią jakość cięcia bez potrzeby dodatkowej obróbki.

Kolejnym aspektem jest szybkość pracy. W przypadku dużych zakładów produkcyjnych istotne może być tempo pracy urządzenia. Im szybsza praca, tym większa wydajność całego procesu produkcji.

Nie można zapominać o trwałości i jakości wykonania. Solidna konstrukcja oraz użycie wysokiej jakości materiałów to cechy, które zapewniają długowieczność urządzenia i minimalizują ryzyko awarii.

Ostatecznie warto zwrócić uwagę na dodatkowe funkcje, takie jak automatyczne ustawienia czy systemy bezpieczeństwa. Choć mogą one zwiększać koszt zakupu, często przyczyniają się do znacznego ułatwienia pracy oraz poprawy jej bezpieczeństwa.

Gilotyna do blachy – jak dobrać odpowiednią moc i szerokość cięcia?

Moc gilotyny do blachy jest jednym z kluczowych parametrów wpływających na jej wydajność. Odpowiednia moc zapewnia efektywne i płynne cięcie nawet najtwardszych materiałów. Wybierając urządzenie, zwróć uwagę na specyfikacje producenta dotyczące maksymalnej mocy cięcia.

Szerokość cięcia to kolejny istotny aspekt, który należy uwzględnić. Jeśli planujesz pracować z dużymi arkuszami blachy, potrzebujesz urządzenia o większej szerokości roboczej. Sprawdź maksymalną długość cięcia dostępną w danym modelu.

Warto również rozważyć możliwość regulacji szerokości cięcia. Niektóre gilotyny oferują tę funkcję, co pozwala na większą elastyczność w pracy z różnymi rozmiarami materiałów.

Należy pamiętać, że moc i szerokość cięcia powinny być dopasowane do planowanych zastosowań. Zbyt duża moc może prowadzić do niepotrzebnego zużycia energii, podczas gdy zbyt mała szerokość cięcia ograniczy Twoje możliwości produkcyjne.

Konsultacja z ekspertem może być pomocna przy wyborze odpowiednich parametrów. Profesjonalista pomoże Ci dobrać gilotynę optymalnie dopasowaną do Twoich potrzeb produkcyjnych.

Ostatecznie decyzja powinna uwzględniać również przyszłe plany rozwoju działalności. Jeśli przewidujesz zwiększenie produkcji lub zmianę rodzaju przetwarzanych materiałów, wybierz model o bardziej uniwersalnych parametrach.

Ręczna czy hydrauliczna gilotyna do blachy – co wybrać?

Wybór między ręczną a hydrauliczną gilotyną do blachy zależy przede wszystkim od specyfiki Twojej działalności oraz indywidualnych potrzeb. Ręczne gilotyny są zazwyczaj tańsze i bardziej kompaktowe, co czyni je idealnym rozwiązaniem dla małych warsztatów i hobbystów.

Z kolei hydrauliczne gilotyny oferują większą moc i wydajność, co sprawia, że są bardziej odpowiednie dla dużych zakładów produkcyjnych i intensywnego użytkowania. Dzięki zaawansowanym systemom hydraulicznym umożliwiają one cięcie grubych i twardych materiałów bez większego wysiłku.

Należy jednak pamiętać, że hydrauliczne modele mogą wymagać więcej miejsca oraz regularnej konserwacji systemu hydraulicznego. Przed zakupem warto zastanowić się nad dostępnością przestrzeni roboczej oraz możliwościami serwisowania urządzenia.

Dla osób ceniących sobie prostotę obsługi ręczne gilotyny mogą okazać się bardziej intuicyjne w użytkowaniu. Ich obsługa nie wymaga zaawansowanej wiedzy technicznej ani skomplikowanej konserwacji.

Z kolei dla przedsiębiorstw skupiających się na wysokiej wydajności i precyzji pracy wybór hydraulicznej gilotyny może być bardziej opłacalny w dłuższej perspektywie czasowej. Automatyzacja procesu cięcia zwiększa efektywność pracy oraz minimalizuje ryzyko błędów ludzkich.

Podsumowując, decyzja powinna być oparta na analizie potrzeb produkcyjnych oraz budżetu przeznaczonego na zakup urządzenia. Każde rozwiązanie ma swoje zalety i wady, które warto dokładnie rozważyć przed podjęciem ostatecznej decyzji.

Bezpieczeństwo i ergonomia pracy przy wyborze gilotyny

Bezpieczeństwo pracy jest kluczowym aspektem przy wyborze gilotyny do blachy. Ważne jest, aby wybrane urządzenie posiadało odpowiednie systemy zabezpieczające przed przypadkowym uruchomieniem oraz chroniące operatora przed potencjalnymi urazami.

Zaleca się wybór modeli wyposażonych w osłony ochronne, które minimalizują ryzyko kontaktu operatora z ostrzem podczas pracy. Dodatkowe funkcje bezpieczeństwa mogą obejmować automatyczne wyłączniki oraz systemy blokujące działanie maszyny w przypadku wykrycia nieprawidłowości.

Gilotyna do blachy, która została zaprojektowana z myślą o ergonomii pracy, pozwala na komfortową i bezpieczną obsługę przez operatora. Ergonomiczne uchwyty oraz intuicyjny panel sterowania znacznie ułatwiają codzienną pracę.

Kolejnym ważnym elementem jest łatwość dostępu do elementów wymagających konserwacji. Urządzenia zaprojektowane z myślą o łatwej obsłudze serwisowej pozwalają na szybką wymianę zużytych części oraz regularne przeprowadzanie konserwacji.

Należy również zwrócić uwagę na poziom hałasu generowany przez maszynę podczas pracy. Modele charakteryzujące się cichszą pracą zapewniają lepsze warunki pracy dla operatora oraz innych pracowników znajdujących się w pobliżu.

Ostatecznie warto pamiętać o regularnym szkoleniu pracowników z zakresu bezpiecznej obsługi gilotyny. Wiedza ta pozwoli uniknąć wielu potencjalnych zagrożeń oraz zwiększy ogólne bezpieczeństwo w miejscu pracy.

Gilotyna do blachy a planowane zastosowania i wydajność

Przed zakupem gilotyny do blachy kluczowe jest określenie planowanych zastosowań urządzenia. Różne modele mogą być bardziej lub mniej odpowiednie do specyficznych typów prac, takich jak cięcie cienkich arkuszy czy grubszych płyt stalowych.

Dla zastosowań przemysłowych, gdzie wymagana jest wysoka wydajność i precyzja, warto rozważyć modele z zaawansowanymi funkcjami automatyzacji procesów cięcia. Takie rozwiązania zwiększają efektywność produkcji oraz minimalizują czas przestoju maszyn.

Z kolei dla mniejszych warsztatów czy działalności hobbystycznej wystarczające mogą okazać się prostsze modele ręczne lub mechaniczne. Są one zazwyczaj tańsze i bardziej kompaktowe, co sprawia, że łatwiej je przechowywać i obsługiwać.

Należy również uwzględnić planowane obciążenie maszyny oraz jej cykl pracy. Niektóre modele są przystosowane do intensywnego użytkowania przez wiele godzin dziennie, podczas gdy inne lepiej sprawdzają się przy sporadycznym użyciu.

Kolejnym aspektem jest kompatybilność urządzenia z innymi maszynami i narzędziami używanymi w procesie produkcji. Upewnij się, że wybrana gilotyna będzie dobrze współpracować z resztą wyposażenia w Twoim warsztacie czy zakładzie.

Podsumowując, wybór odpowiedniej gilotyny powinien być oparty na dokładnej analizie planowanych zastosowań oraz oczekiwanej wydajności produkcji. Tylko wtedy będziesz mógł maksymalnie wykorzystać potencjał zakupionego urządzenia.

Najczęstsze błędy przy zakupie gilotyny do blachy i jak ich uniknąć?

Jednym z najczęstszych błędów popełnianych przy zakupie gilotyny do blachy jest niedopasowanie jej parametrów do rzeczywistych potrzeb produkcyjnych. Przed zakupem warto dokładnie określić wymagania dotyczące grubości i rodzaju materiału, który będzie cięty.

Często zdarza się również, że kupujący nie zwracają uwagi na jakość wykonania urządzenia. Wybór tańszych modeli o niskiej jakości wykonania może prowadzić do częstych awarii i konieczności kosztownych napraw.

Kolejnym błędem jest ignorowanie kwestii serwisowych i dostępności części zamiennych. Przed zakupem warto upewnić się, że wybrany model posiada wsparcie serwisowe oraz dostępność części zamiennych na lokalnym rynku.

Zbyt mała uwaga poświęcona bezpieczeństwu pracy to kolejny problem. Wybierając gilotynę, zawsze należy zwracać uwagę na dostępne systemy zabezpieczające oraz ergonomię pracy operatora.

Często pomijanym aspektem jest także szkolenie personelu z obsługi nowego urządzenia. Niewłaściwa obsługa może prowadzić do uszkodzeń maszyny oraz zwiększonego ryzyka wypadków przy pracy.

Aby uniknąć tych błędów, zaleca się dokładne zapoznanie się z ofertą rynkową oraz konsultację z ekspertami przed podjęciem decyzji o zakupie. Dzięki temu będziesz mógł dokonać świadomego wyboru i uniknąć niepotrzebnych problemów związanych z eksploatacją urządzenia.